Debata o budúcnosti mobility sa často zjednodušuje na súboj elektromobily verzus spaľovacie motory. Realita je však omnoho komplexnejšia. Strávili sme 3 dni v Bavorsku, domove značky BMW a v rámci podujatia BMW Group Responsibility Days sme pochopili stratégiu spoločnosti BMW Group (BMW, MINI a Rolls-Royce) v oblasti udržateľnosti a priemyselnej transformácie. Dozvedeli sme sa tu, ako môžu zodpovednosť, inovácie a udržateľný rozvoj kráčať ruka v ruke vo vysoko konkurenčnom prostredí automobilového priemyslu a zároveň pozitívne vplývať na miestne komunity i celý región Bavorska.

Skupina BMW Group dodala po celom svete v roku 2025 2 463 715 vozidiel, čo predstavuje medziročný nárast o 0,5 percenta. Hlavným motorom rastu boli pritom elektrifikované modely, ktoré rástli citeľne rýchlejšie než celkový objem predaja. Elektrifikované vozidlá dosiahli v roku 2025 objem 642 087 kusov, čo znamená rast o 8,3 percenta oproti roku 2024. Z tohto počtu tvorili plne elektrické modely 442 072 dodaných vozidiel. To je viac, než dokázali za celý minulý rok značky Audi a Mercedes-Benz dohromady.

Stratégia BMW v oblasti elektrického pohonu je v posledných rokoch konzistentná. Elektromobily sa vyrábajú na rovnakých výrobných linkách ako spaľovacie autá a majú rovnaký dizajn. V poslednom období bol na trh uvedený v podstate len jeden čisto elektrický model bez spaľovacieho súrodenca – model MINI Aceman. V ostatných prípadoch si zákazník môže vybrať, či konkrétny model kúpi so spaľovacím motorom alebo s elektromotorom a batériami, prípadne s plug-in hybridným pohonom. Túto stratégiu v BMW nazývajú technologická otvorenosť.

V BMW Group nedávajú všetky vajíčka do jedného košíka

V BMW Group sa nezameriavajú len na emisie z výfukov, ale zníženie uhlíkovej stopy začína už v dodávateľskom reťazci. Predstavitelia spoločnosti pripomínajú, že z hľadiska udržateľnosti je potrebné sa pozrieť na celý životný cyklus vozidla: od ťažby surovín, cez výrobu, až po samotnú prevádzku auta. Investície do batériových vozidiel sú nevyhnutné a podľa BMW bude ich podiel na trhu nepochybne rásť. No zároveň platí, že elektromobil nie je automaticky ekologickejší v každej krajine a za každých okolností. Bez dostatočnej nabíjacej infraštruktúry, bez čistej energie a bez zabezpečeného prístupu k surovinám sa jeho prínos pre životné prostredie výrazne znižuje. Navyše, batériové technológie sú dnes z veľkej časti sústredené v Ázii, čo otvára otázky závislosti a udržateľnosti dodávateľských reťazcov.

V BMW Group preto neustále pracujú aj na zdokonaľovaní spaľovacích motorov, aby boli CO2 úspornejšie. Pretože rozvoj elektromobily nenapreduje vo všetkých krajinách rovnako. Niekde je tlak silnejší, niekde slabší a preto podľa BMW dáva zmysel paralelne rozvíjať aj spaľovacie motory s nižšími emisiami CO2, ktoré sa stanú pragmatickými riešeniami pre regióny a zákazníkov, kde elektrifikácia zatiaľ naráža na objektívne limity. Spoločnosť si tak ponecháva voľný manévrovací priestor, aby mohla flexibilne reagovať na rozdielne podmienky v jednotlivých krajinách.

V BMW kriticky vnímajú administratívny diktát, pretože ten môže viesť k presnému opaku zamýšľaného cieľa, k strate dôvery a spomaleniu zmien. Technológia má slúžiť ľuďom, nie ich nútiť do riešení, na ktoré ešte nie sú pripravení. Kľúčovým aktérom celej transformácie tak zostáva zákazník BMW Group, ktorý na konci dňa rozhoduje, aký pohon zodpovedá jeho možnostiam, potrebám a spôsobu života. V BMW Group sa preto prikláňajú k tomu, aby sa regulácie posunuli od úzkeho pohľadu na emisie z výfuku smerom k celkovej uhlíkovej stope vozidla, pretože len tak bude možné dosiahnuť skutočný environmentálny prínos a zároveň zachovať ekonomickú aj sociálnu udržateľnosť.

V rámci prezentácie sme mali možnosť vidieť napríklad príklady komponentov vyrobených z prírodných vlákien, ktoré do vozidiel značiek BMW Group dodáva spoločnosť BComp. Ich rastový potenciál je obrovský a v už v blízkej budúcnosti by tieto prírodné vlákna mohli nahradiť uhlíkové vlákna. V prípade sériového modelu BMW iX3 bol aplikovaný nový prístup k využívaniu udržateľných materiálov. Napríklad sedadlá sú vyrobené výlučne z obnoviteľných alebo recyklovaných materiálov. Z recyklovateľných materiálov je vyrobená aj konštrukcia karosérie vozidla.

Až 90 % emisií CO2 v dodávateľskom reťazci elektrických vozidiel pochádza z výroby batériových článkov, hliníka, ocele a termoplastov. Pri prvom modeli z radu Neue Klasse, BMW iX3 50 xDrive, sa podarilo znížiť emisie CO2 v dodávateľskom reťazci o približne 42 %. Je to zásluha najmä povinného využívania 100 % obnoviteľnej energie pri výrobe batériových článkov, používanie obnoviteľných zdrojov u 55 % priamych dodávateľov a podielu 33 % sekundárnych surovín na celom vozidle.

Dodávateľský reťazec

Spoločnosť BMW Group riadi mimoriadne komplexný globálny dodávateľský reťazec. Denne prejde systémom viac než 36 miliónov dielov, pričom celkový objem globálneho nákupu dosahuje približne 90 miliárd eur ročne. Táto sieť prepája Európu, Severnú Ameriku, Áziu, Čínu, Afriku aj Mexiko a je kľúčová pre plynulú výrobu. Dodávateľský reťazec sa pritom podieľa len na približne 70 percentách tvorby hodnoty. Zvyšných 30 % si spoločnosť BMW Group vyrába vo vlastnej réžii. To automobilkách BMW, MINI a Rolls-Royce umožňuje rozvíjať technologické know-how, podporovať produktové a procesné inovácie, zabezpečovať kvalitu, kontinuitu dodávok a zároveň posilňovať udržateľnosť a digitalizáciu.

Investície do budúcnosti výroby

Za posledných 5 rokov investovala spoločnosť BMW Group do bavorských výrobných závodov viac ako 5 miliárd eur. Už od roku 2020 sú všetky tieto výrobné závody zásobované elektrinou z obnoviteľných zdrojov. Mníchovský závod BMW aktuálne prechádza rozsiahlou modernizáciou, pretože už v roku 2027 bude vyrábať výlučne plne elektrické vozidlá. Celá transformácia prebieha v súlade s konceptom BMW iFACTORY. Ten spája efektivitu, digitalizáciu a udržateľnosť. Výroba sa čoraz viac opiera o dátovú analytiku, umelú inteligenciu a virtuálne plánovanie.

Závod Mníchov

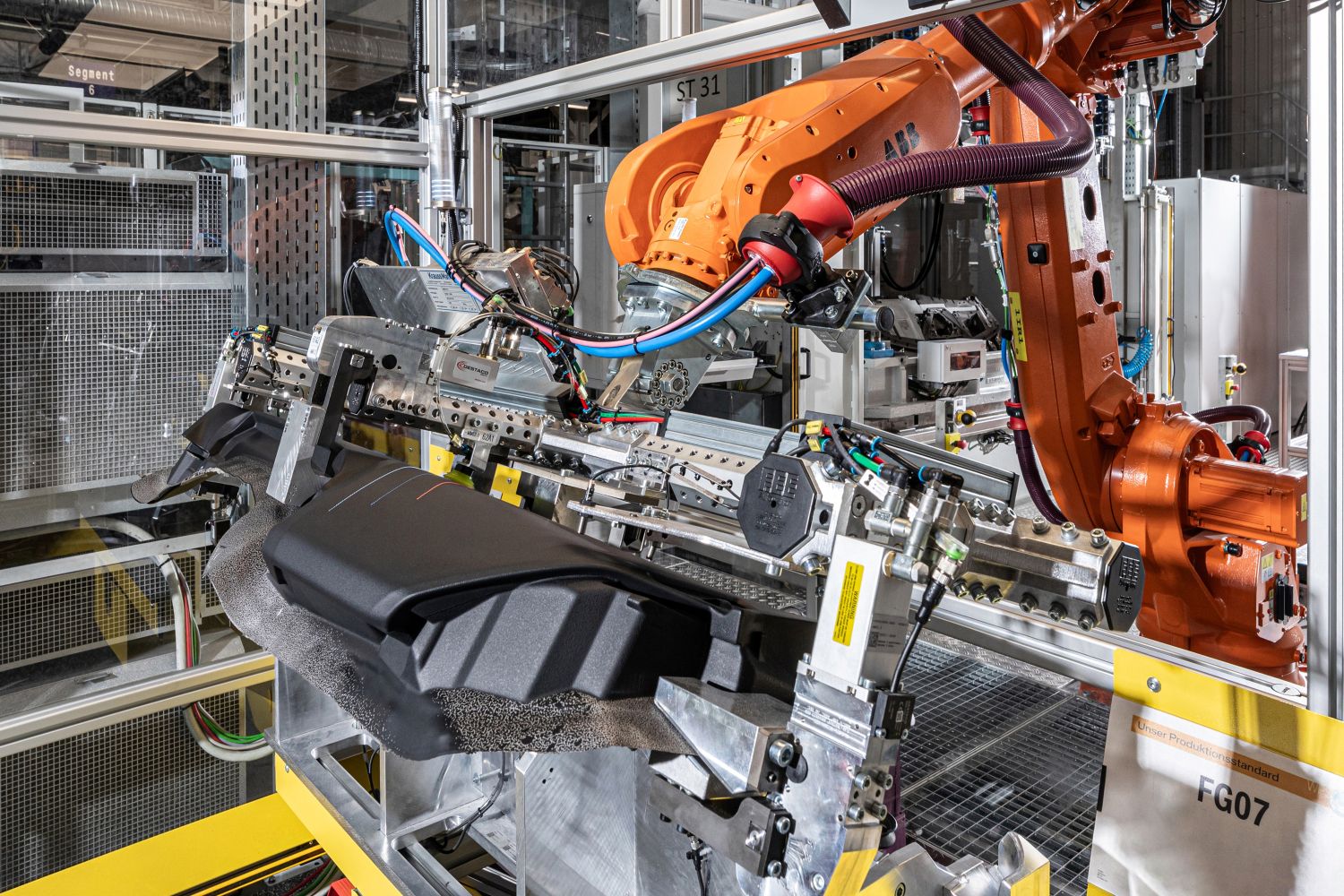

Mali sme možnosť navštíviť mníchovský závod BMW, ktorý prebieha skutočne náročnou transformáciou. Pracuje tu viac ako 6 500 zamestnancov a počas plnej prevádzky je potrebné výrobné linky pripraviť na výrobu nového BMW i3 Neue Klasse, ktorá by mala byť spustená už tento rok. Aktuálne tu schádza z výrobných liniek jeden z najpopulárnejším elektromobilov značky – BMW i4. V roku 2024 ich tento závod vyrobil viac ako 80-tisíc. To len dokazuje, ako BMW úspešne transformovalo závod pôvodne orientovaný na výrobu spaľovacích vozidiel smerom k elektromobilite. Špecifikom tohto závodu je, že sa nachádza v centre mesta a BMW nemá možnosť napríklad pristavať nové výrobné haly.

Závod, ktorý funguje už od roku 1922, sa tak musí prestavať zvnútra, čo predstavuje celkom náročnú operáciu. Celkovo do priestoru závodu denne vchádza a vychádza až 800 nákladných vozidiel, ktoré odvážajú sutiny a dovážajú stavebné materiály, komponenty či autá. Na konci transformácie tu vznikne 70 000 m² novej výrobnej plochy. Kľúčovým prvkom bude zavedenie nového montážneho systému. Vďaka prepojeniu lisovne, lakovne, karosárne a montáže do kompaktnejšieho a logickejšieho usporiadania sa zníži interná logistika, zvýši flexibilita a skrátia sa výrobné časy. Súčasťou transformácie je aj modernizácia pracovného prostredia. Spoločnosť tu využíva digitálne sledovanie pohybu a analýzu dát pomocou umelej inteligencie na optimalizáciu ergonómie pracovísk.

Závod Landshut

Závod Landshut je najväčší a technologicky najvyspelejší komponentový závod BMW Group. Toto významné inovačné a výrobné centrum s približne 3 800 zamestnancami dodáva ročne viac ako 5 miliónov komponentov takmer do každého vozidla BMW Group. Tunajší výrobný program je rozdelený do siedmich kľúčových oblastí od ľahkej kovovej zlievarne, plastových exteriérových dielov, kardanových hriadeľov a kokpitov až po motory, energetické systémy a logistiku. Ročne sa tu vyrobí napríklad 3,1 milióna odliatkov, 1,5 milióna kardanových hriadeľov či 275-tisíc kokpitov. Z hľadiska technológií a inovácií je zaujímavé automatizované CT skenovanie, pri ktorom sa pre každý kryt elektromotora vytvorí až 2 400 snímok za 42 sekúnd, následne spracovaných do 3D modelu pomocou umelej inteligencie. V oblasti riadiacich jednotiek sa využívajú vysoko automatizované procesy, AI kamerové systémy a plne digitalizované výstupné kontroly. Z hľadiska udržateľnosti je významné, že už v roku 2024 pochádzali dve tretiny používaného hliníka zo sekundárnych zdrojov. Zaujal nás aj AI Lab, čo je vlastne inovačný priestor, kde môžu zamestnanci aj dodávatelia spoznávať nové AI technológie prostredníctvom praktických ukážok.

Závod Irlbach-Straßkirchen

Počas našej návštevy sme videli tiež nový závod Irlbach-Straßkirchen, ktorý je zatiaľ ešte stále vo výstavbe. Po dokončení bude zásobovaný výlučne obnoviteľnou energiou bez využitia fosílnych palív. Celá strecha centrálnej výrobnej haly s rozlohou 15 hektárov je zazelenená a na jar tu bude nainštalovaný aj fotovoltický systém s plochou viac ako 60 000 m². Vznikať tu budú batériové systémy novej generácie Gen 6 pre vozidlá radu Neue Klasse vyrábaných v okolitých závodoch. Tým sa skracujú logistické trasy a znižuje celková uhlíková stopa. Prácu tu nájde približne 1 600 ľudí.

Talent Campus

BMW Group dlhodobo presadzuje, že budúcnosť automobilového priemyslu závisí nielen od technológií, ale predovšetkým od ľudí. Ako kľúčový pilier tejto stratégie funguje v Mníchove nový Talent Campus. Moderné vzdelávacie centrum posilňuje odborné zručnosti, podporuje osobnostný rozvoj zamestnancov a ukotvuje princípy udržateľnosti v každodennej praxi.

BMW Group prevádzkuje jednu z najrozsiahlejších sietí odborného vzdelávania na svete. Do systému je zapojených viac než 20 výrobných lokalít a desiatky partnerských škôl v Európe, Amerike, Ázii aj Afrike. Len v Nemecku prebieha odborná príprava približne 3 865 učňov. Cieľom je zabezpečiť kvalifikovaných odborníkov pre budúcnosť podniku. Duálny model odborného vzdelávania sa úspešne presadzuje aj medzinárodne. BMW Group tak ukazuje, že investícia do ľudí je jednou z najefektívnejších ciest k inováciám, udržateľnosti a spoločenskej zodpovednosti.

Od roku 2022 investovala spoločnosť viac ako 1 miliardu eur do odborného vzdelávania. Talent Campus v Mníchove ročne vyškolí približne 40 000 zamestnancov. Táto skutočnosť signalizuje dlhodobý záväzok voči ľuďom v čase, keď mnohé odvetvia potichu vsádzajú na automatizáciu, ktorá bude vykonávať ťažkú prácu. Vzdelávacie programy integrujú najmodernejšie technológie a didaktické metódy. Študenti a učni pracujú s robotickými pracoviskami, 3D tlačou, virtuálnou a rozšírenou realitou, umelou inteligenciou a humanoidnými robotmi. Takto získavajú praktické zručnosti potrebné v rýchlo sa meniacom priemysle a sú pripravení na meniace sa podmienky.

Mobilita zamestnancov

Veľmi zaujímavá aj aj mobilita zamestnancov pracujúcich pre BMW Group v regióne Bavorska. Spoločnosť tu zamestnáva približne 70 000 ľudí. 40-tisíc z nich pracuje priamo v Mníchove a zvyšných 30-tisíc vo Východnom Bavorsku v závodoch Dingolfing, Regensburg, Landshut a Irlbach-Straßkirchen. V Mníchove viac ako 50 % zamestnancov bývajúcich v meste dochádza do práce verejnou dopravou. Spoločnosť BMW Group je tu v podstate najväčším zákazníkom mestskej dopravnej spoločnosti. Ďalšie tisíce ľudí dochádzajú do práce na bicykli a to počas celého roka. Vo všetkých vyššie spomenutých lokalitách funguje aj rozsiahla sieť firemných autobusov. Denne využíva všetkých 304 firemných autobusov viac ako 10-tisíc ľudí, pričom celá sieť pozostáva z viac ako 2 500 autobusových zastávok.

Pre lepšie riadenie spojov je novinkou rezervačný systém riadený aplikáciou. V závislosti od počtu rezervácií sa optimalizuje veľkosť autobusov, obsluha jednotlivých zastávok a samotné trasy. Aj to je jednoduchý príklad toho, ako BMW Group zohľadňuje ekologické, ekonomické a sociálne dopady a pomocou inovácií ich optimalizuje.